6sigma的引入和構(gòu)建

使用6sigma路線圖工具

6sigma路線圖并沒有被定義為”DMAIC”的五個階段,六個步驟的具體內(nèi)容為

?、僬莆丈a(chǎn)中的產(chǎn)品或提供的服務

②正確認識客戶,掌握客戶的要求

?、壅莆諡榱藵M足客戶需要執(zhí)行的事項

④要明確步驟

?、葑⒁夤ば虿荒馨l(fā)生錯誤,要消除浪費因素

⑥利用測量、分析和稼的方法實施持續(xù)性改善

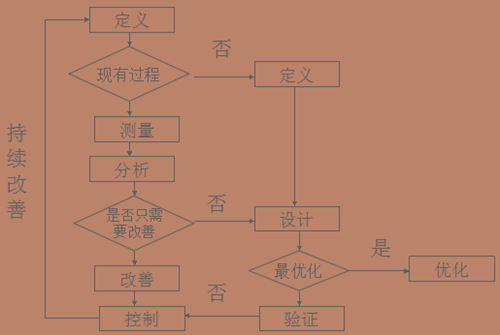

通用電氣公司把6sigma當作經(jīng)營新活動引進時,對6sigma路線圖重新進行了設(shè)計,這就是“DMAIC”五階段步驟,它是以定義(Define)、測量(Measure)、分析(Analyze)、控制(Control)這五個單詞的第一個字母組合成的??吹?sigma對通用電氣公司業(yè)績的影響之后,開始實施6sigma的大部分企業(yè)跟隨實施了“DMAIC”五個步驟。DMAIC逐漸變成了6sigma問題解決的標準步驟。

后來隨著6sigma與設(shè)計、開發(fā)業(yè)務結(jié)合在一起以后,發(fā)現(xiàn)“DMAIC”有不太合適的地方,為了彌補該缺陷,出現(xiàn)了DFSS(DesignFor6sigma)方法論。

?。?)DMAIC路線圖

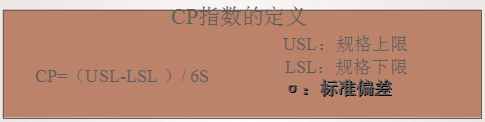

DMAIC是改善現(xiàn)有工序的6sigma路線圖。從宏觀來看,為了改善工序,需介紹判斷工序能力的指標,即工序能力指數(shù)。

可以看出CP值越大,工序能略就越強(CP值等于2時,能確保接近6sigma水平的工序能力)。增大CP值的方法就是提高工序能力的方法。

方法一是擴大規(guī)格范圍。規(guī)格范圍不是由設(shè)計人決定的,而是要在客戶滿意的范圍內(nèi)決定。

方法二是工序變動最小化讓標準偏差(σ)變小

工序改善方法一在保存原有工序的前提下,只想通過一些改善活動是無法實現(xiàn)的。也就是說,改變規(guī)格在首次設(shè)計時或者完全重新設(shè)計工序時才可能實現(xiàn)。把工序變動因素最小化,實現(xiàn)工序能力改善的路線圖,它不適用于方法一,只適用于方法二。

工序改善方法二,首次設(shè)計工序或重新設(shè)計工序時使用DFSS路線圖。

DMAIC路線圖

①定義

--發(fā)現(xiàn)現(xiàn)有工序的問題,給客戶需求下定義

?、跍y量

--測量現(xiàn)有工序缺陷度,即當前工序能力

③分析

--分析數(shù)據(jù),找出當前發(fā)生問題的原因(發(fā)生變動的原因)

?、芨纳?/div>

--消除發(fā)生變動的原因,向目標水平改善工序

?、莨芾?/div>

--為了維持改善狀態(tài),管理和控制工序

?。?)DFSS路線圖

首次設(shè)計工序或重新設(shè)計滿足不了工序改善要求時,DMAIC路線圖是不適用的。所以需要采用適用該情況的路線圖,而DFSS路線圖就是符合該情況的改善步驟。

DMAIC的改善方法是以消除影響當前工序的因素為主的,DFSS是在設(shè)計初期對產(chǎn)品或工序的高低級進行詳細的設(shè)計,考慮客戶需求事項和工序的變動(散布),賦予最恰池的公差,以實現(xiàn)6sigma質(zhì)量水平為目標的路線圖。

DFSS方法向各個企業(yè)傳播,形成了符合不同企業(yè)情況的幾種類型的路線圖?,F(xiàn)介紹通用電氣公司定義的DIDOV路線圖和DMADV路線圖

DIDOV路線圖---新產(chǎn)品、工序設(shè)計

?、俣x

--發(fā)現(xiàn)問題點,整理客戶需求事項

?、谧R別

--產(chǎn)品或工序設(shè)計的概念,從高級到

低級展開,明確客戶需求

?、墼O(shè)計

--設(shè)計工序的高級概念

?、軆?yōu)化

--設(shè)計低級詳細工序,將它最優(yōu)化

?、蒡炞C

--驗證最優(yōu)化工序能力

?。?)精益生產(chǎn)6sigma綜合路線圖